Гибочный станок для листового металла своими руками: чертежи, пошаговая видео инструкция

Содержание:

- Особенности технологии

- Подготовка материалов и инструментов

- Как выбрать

- Гибочный станок для арматуры своими руками

- Самая популярная конструкция листогиба и ее улучшение

- Составление технического задания

- Как повысить прочность креплений станка

- Изготовление ручного листогиба

- Гибка металла и ее основные способы

- 1 Листогибочные инструменты – купить или сделать?

- Самодельный листогибочный станок – работы продолжаются

- Изготовление листогибочно пресса

- Проверка станка на работоспособность и доводка

- Виды листогибов

Особенности технологии

Вальцевание, которому могут подвергаться изделия не только из металла, но и из других пластичных материалов (резина, пластик и др.), представляет собой процесс, необходимый для придания листовым заготовкам требуемой конфигурации. Несмотря на то, что наиболее распространенной является вальцовка листового металла, подвергаться такой технологической операции может и трубопрокатная продукция.

При этом используется специальное оборудование, основными рабочими элементами которого являются валы, воздействующие на заготовку из листового проката. Если необходимо придать ей цилиндрическую форму, технологическая операция носит название вальцовки (или вальцевания). Когда же требуется увеличить диаметр трубы, процедуру называют развальцовкой.

Принцип работы 3-х валкового листогибочного станка

На промышленных предприятиях для выполнения операций вальцовки или развальцовки используют оборудование с электрическим или гидравлическим приводами, а в домашних условиях для этого применяют станки с ручным приводом, которые могут быть как серийными, так и самодельными. Высокой популярности таких технологических операций, как вальцевание и развальцовка, предполагающих деформирование металла в холодном состоянии, способствует несколько факторов.

- Сталь или другой металл, из которого изготовлены обрабатываемые изделия, не подвергаются температурному воздействию и, соответственно, не изменяют своих первоначальных характеристик.

- В структуре материала, который подвергнут такой обработке, не образуются внутренние трещины.

- Обрабатываемое изделие деформируется равномерно по всей своей поверхности.

- При помощи холодного деформирования, процесс которого можно контролировать, изготавливают изделия с максимально точными геометрическими параметрами.

Это интересно: Профилегибы: видео, фото, изготовление своими руками

Подготовка материалов и инструментов

Для изготовления станка-листогиба вам не обойтись без следующих инструментов и расходников к ним:

- электродрель и набор свёрл различного диаметра;

- болгарка, а также отрезные и шлифовальные диски к ней;

- сварочный аппарат и набор электродов;

- тиски для верстака, набор струбцин;

- набор ручного инструмента (молоток, кувалда, пассатижи, кёрнер, напильник-зубило).

Для подключения инструмента, если во дворе нет расположенной рядом с местом проведения работ розетки, потребуется катушечный удлинитель требуемой длины.

В качестве расходных материалов нужны:

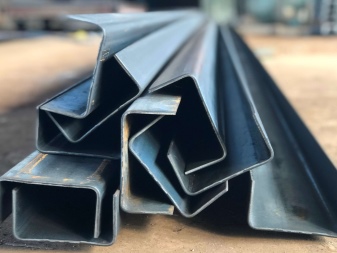

- уголковый профиль из толстостенной стали;

- болты, гайки и шайбы (можно использовать гроверные);

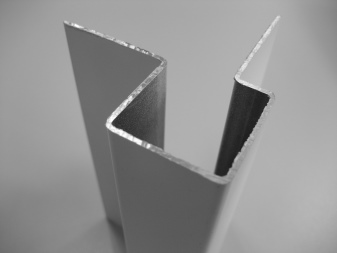

- швеллер (П-образный профиль с частично заострёнными краями);

- правило (если в качестве ударно-спускового элемента используется именно оно);

- арматурный прут (допустима арматура с гладкой поверхностью);

- набор шарикоподшипников (если механизм предусматривает их использование).

Как выбрать

В линейке инструментов от фирмы WUKO присутствует несколько моделей различных ручных листогибов, подходящих под разные требования. Принцип их действия одинаков: роликовый механизм загибает кромку при протягивании инструмента вдоль листа вручную. Инженерами компании в конструкции листогиба оригинально реализован процесс отбортовки металлического листа: роликовые направляющие одновременно служат рукоятью инструмента и метрической шкалой, позволяющей выставить необходимое расстояние для гибки. Видео демонстрирует, как работает инструмент.

Wuko Mini Bender. Самая простая модель ручного листогиба – Wuko Mini Bender имеет одну пару роликов. Модель 2020 позволяет делать загиб от 5 до 20 мм. Существуют варианты с возможностью получения более высокого борта: 2030 и 2050.

WUKO DUO BENDER. Для более высокой производительности выпускаются модели с двумя парами роликов. Они также различаются по величине загиба – от 200 мм (модель 3200) до 350 (модель 3350). Так же есть разновидность WUKO DUO Bender 3350 PLUS, укомплектованная дополнительной съемной ручкой и планкой для опоры. Модели с двумя рядами роликов предназначены для работы на прямолинейных участках.

- WUKO Uni Bender. Для работы на криволинейных участках, особенно при устройстве купольных конструкций, целесообразно применять специальные ручные роликовые листогибы. Они имеют дополнительный опорный ролик, упрощающий движение инструмента по радиусу.

- DISC-O-BENDER. Этот инструмент предназначен для формирования лежачего фальца при изготовлении горизонтальных швов, примыканий ендов, и прочих работах.

Модельный ряд роликового инструмента для ручной гибки предназначен для профессиональных кровельщиков и жестянщиков, выполняющих различные задачи по устройству фальцевой кровли и других изделий из листового металла. Ручные листогибы применяются как дополнительные удобные инструменты к листогибным и фальцеобразующим станкам, но при необходимости можно использовать ручной роликовый листогиб и для изготовления небольшого объема картин при монтаже кровли своими руками. Если вы решили использовать ручной роликовый листогиб для создания картин на кровлю, не забывайте, что формирование каждого изгиба происходит в несколько приёмов: инструмент отбортовывает кромку постепенно, за несколько проходов, поэтому изготовление всего необходимого объёма картин даже для относительно небольшой крыши загородного дома займёт довольно продолжительное время.

Самостоятельное изготовление

Конструкция ручного бендера проста и элегантна. В интернете можно найти чертежи, позволяющие при наличии доступа к токарному и фрезерному станкам и умении ими пользоваться повторить инструмент самостоятельно. Однако нужно учитывать, что инструмент заводского изготовления имеет специальное покрытие роликов – наиболее нагружаемой части.

Разнообразные изделия из жести и металлического листа, полученные способом гибки, популярны и востребованы как в профессиональном строительстве и машиностроении, так и для мелкого бытового ремонта и хозяйственных нужд. Вполне работоспособный листогиб своими руками для листа толщиной до 1,2 мм из черного, оцинкованного или цветного металла можно сделать в условиях домашней мастерской или небольшого металлообрабатывающего цеха.

Гибочный станок для арматуры своими руками

Если вы будете проходить мимо какой-нибудь стройки с бетонными конструкциями, обратите внимание на оборудование этой стройки. Там обязательно будет присутствовать ручной или механический гибочный станок для арматуры

Хрупкий по своей природе бетон без арматуры никак не обойдется, это самое простое и эффективное средство укрепления любых строительных элементов, выполненных из бетона. По строительным стандартам все угловые бетонные конструкции должны быть сделаны не просто с гнутьем, а с перехлестом в каждую сторону не меньше, чем на 0,8 метра.

Схема станка для гибки.

Принцип работы любого гибочного аппарата для арматурных прутьев абсолютно одинаковый: прут фиксируется между двумя роликами, а затем сгибается под углом с помощью третьего ролика. Радиус изгиба может требоваться разный, он регулируется упорным валом. Это касается ручного варианта станка.

Главный элемент гибочного станка с механическим приводом – это диск с «пальцами», который вращается и закручивает прут, закрепленный между пальцами. Работать на таком приспособлении приятно: уложить аккуратненько в зазор между пальцами пруток и начать вращать диск. Прут начинает изгибаться вокруг центральной точки.

На рынке предлагается аппараты для гибки арматуры разного типа, на любой вкус и кошелек. Они просты и доступны. Но арматуру можно гнуть и с помощью элементарного трубогиба, который легко сделать самостоятельно.

Гибочный станок для арматуры своими руками ограничен единственным фактором: диаметр прутка не должен превышать 10 – 14 мм. Высокая производительность также не про самодельный станок, об этом нужно помнить.

Самодельный станок для гибки арматуры – великолепный способ сэкономить время и деньги во время строительных работ.

Самая популярная конструкция листогиба и ее улучшение

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Составление технического задания

Благодаря возможностям Интернета можно достаточно быстро подыскать необходимый комплект чертежей, а на канале YouTube даже посмотреть рекламно-информационные ролики об устройстве и принципе действия требующегося агрегата. Однако все эти материалы являются строго индивидуальными, а потому предназначались их авторами под конкретные листогибочные операции. Поэтому перед сооружением листогиба своими руками необходимо сделать правильный выбор его будущих технических характеристик. Главными из них должны быть следующие:

- максимальная ширина изгибаемого металла, мм;

- наибольшая толщина заготовки, мм;

- желаемый диапазон углов гибки;

- габаритные размеры механизма (длина, ширина, высота);

- требуемая точность гибки.

Непосредственный выбор предельных значений перечисленных параметров зависит от условий применения станка, который будет гнуть изделия из листовых металлов. В частности, при сооружении кровли придётся, скорее всего, иметь дело с оцинкованной жестью или сталью толщиной не более 1 мм. При обработке меди чаще употребляется ещё более тонкий лист или полоса, а при изготовлении своими руками ограждений и перил, наоборот, толщина металла может составлять 2 — 3 мм.

При выборе оптимальной ширины заготовки – листа или полосы – следует исходить из того, что ширина детали редко когда превысит 1000 мм (в крайнем случае смежные заготовки затем можно будет соединить в фальц с помощью того же станка).

Чертеж самодельного листогибочного станка

Самым сложным пунктом технического задания считается выбор оптимального диапазона значений углов гибки металлов. Если с верхним пределом – 180° – всё понятно, то нижнее значение должно быть выбрано весьма грамотно. Естественным следствием гибки большинства листовых металлов в холодном состоянии является пружинение – самопроизвольное уменьшение фактического угла гиба в связи с упругими свойствами деформируемого металла. Пружинение зависит от:

- Пластичности материала: например, для низкоуглеродистой стали максимальный угол пружинения составляет 5 — 7°, а для высокоуглеродистых – до 10 — 12°. Ещё больше пружинят легированные стали и сплавы. В частности, для алюминиевого сплава АМг6 наибольшее пружинение может составлять 12 — 15°;

- Толщины изгибаемой детали: с уменьшением толщины металла пружинение снижается;

- Угла гибки: при уменьшении данного угла пружинение практически всех металлов возрастает. В частности, при сравнительно малых углах гибки (до 15 — 20°) согнуть заготовку из большинства видов листовых металлов и сплавов обычным способом на заданную величину вообще невозможно: приходится использовать агрегаты с одновременным продольным растяжением листа. Такие станки своими руками сделать неосуществимо: потребуется установка и отладка специального гидравлического привода. Поэтому в подобных случаях проще изгибать деталь обычными ударами киянки по, например, деревянной матрице.

Как повысить прочность креплений станка

Многие начинающие мастера изготавливают самодельные приспособления без основания. Это листогибы, которые закрепляются на верстаке с помощью струбцин. При активной работе с таким механизмом крепления будут расшатываться. Мастеру нужно постоянно зажимать крепёжные элементы. Чтобы избавиться от этого недостатка, нужно сделать опорную балку, собрать основание из швеллеров, поставить раскосы из металлических уголков.

На основании нужно сделать рабочий стол. Для этого на конструкцию нужно закрепить лист металла со стопорами, которые будут ограничивать глубину закрепления заготовок.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра. Проварить необходимо и с лица, и с изнанки.

- Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина. В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

- Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Гибка металла и ее основные способы

Гибка листа

Следует понимать, что операции гиба металла не ограничиваются работой с листовым металлом. При создании металлоконструкций разного назначения возникает потребность в использовании гнутых труб или профиля.

Радиусная гибка листа

Радиусная гибка листового металла выполняется на вышеописанном оборудовании

При ее исполнении важно подобрать правильный линейный размер заготовки. Проектировщик должен помнить о том, что длина заготовки, должна быть чуть больше, чем длина готовой детали

Это связано со спецификой гибочной операции. Дело в том, что при изменении положения одной части листа относительно другой, внутренние слои металла сжимаются, а наружные вытягиваются. То есть перед тем как выполнять радиусную гибку металла необходимо тщательно просчитать геометрические параметры заготовки.

Для расчета радиуса гиба достаточно использовать табличные данные, которые можно найти практически в любом инженерном справочнике.

Гибка труб

Трубы тоже можно изгибать в соответствии с требованиями рабочей документации. Существует несколько методов – ручной и механизированный. Кстати, в повседневной жизни гнутые трубы можно встретить на ограждениях и перилах, установленных в жилых домах и помещениях другого назначения.

Гибка гидравлических труб

Чаще всего трубы зашибают по радиусу. Этот процесс позволяет формировать частичный или полный изгиб трубы. Причем, он не будет зависеть от формы и размера сечения. Процесс деформирования труб выглядит примерно следующим образом – при изгибании полого профиля на заготовку воздействует несколько сил, одна оказывает влияние на поверхность внутренней стенки, а вторая на внешнюю сторону профиля.

Процесс гибки круглых труб

При выполнении изгиба трубы существует опасность того, что при взаимодействии этих сил профиль трубы может деформироваться. В результате этого может произойти потеря соосности. Более того, при несоблюдении ряда технологических правил, труба может быть разорвана. При неравномерном изгибе возможно образование складок в месте сгиба. Причиной тому воздействие тангенциальных сил, возникающих в процессе деформации трубы.

Во избежание подобных явлений применяют холодную и горячую гибку трубы. Первый метод применяют для обработки труб с небольшим диаметром. Но в таком случае необходимо знать минимально допустимый радиус гиба, который проходит по осевой линии. Надо отметить, что применение местного разогрева трубы создает более комфортные условия для выполнения гиба трубы. Металл после нагрева получает пластичность, достаточную для выполнения заданной деформации. Метод горячей гибки применяют на трубах большого диаметра.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

Самодельный листогибочный станок – работы продолжаются

Продолжаем изготовление гибочного агрегата своими руками. Пришёл черёд предварительной сборки аппарата. Для этого пуансон и основание устанавливают в тисках, следя за тем, чтобы полка уголка и швеллера прибывали в единой плоскости по горизонтали.

Оси пуансона дополняют щёчками, фиксируя их с помощью сварки или любым иным удобным способом.

Пробную гибку проводят на мягком листе металла (1 мм толщиной). Он укладывается на основание, а сверху его придавливают вальцы и прижим, прижимая к основе шпильками или струбцинами. В случае необходимости после пробных гибок проводят корректировку положения щёчек, после чего окончательно приваривают их на основание.

Через отверстия в кронштейнах высверливают отверстия на основании – сечение 8 мм, после чего нарезают в них резьбу М10.

Отверстия в прижимах расширяют до 10 мм. Снизу в основание вкручивают болты, фиксируя их головки посредством сварки.

Основание с прижимом стягивается гайками М10 с подложенными под головки шайбами.

Для обратного отжатия прижима используют предварительно одетые на болты пружины. Хотя и резиновые амортизаторы далеко не самый плохой выбор.

Для изготовления крепёжных струбцин также используют уголок №3. С их конструкцией можно ознакомиться на рисунке 3. На зажимных винтах М10 устанавливают опорные накладки, а сами струбцины посредством сварки монтируются возле щёчек на полке основания.

Изготовление листогибочно пресса

Можно сказать, что ручной листогибочный станок, приводимый в движение при использовании мускульной силы рабочего, это наиболее удобный агрегат для ремонта и строительства объектов. Его можно применять непосредственно на том месте, где он нужен в данное время, а потом быстро перенести в другую точку.

Как составить план технического задания

Прежде всего, не разбрасывайтесь. А это означает, что в Сети Интернет есть много статей, фото и видео по этому поводу, но в каждом отдельном случае нужны индивидуальные детали. Следовательно, перед тем как вы решитесь составить план работ, определитесь с техническими характеристиками, а это:

- максимально допустимая ширина листа в мм;

- максимальная толщина листа в мм;

- нужный вам диапазон углов изгибания;

- точность изгибания;

- габариты станка (длина, ширина, высота).

Видео: самодельный листогиб

Если с шириной всё понятно (лист редко бывает шире 1000 мм), то вот с толщиной не совсем, например, для фальцевой кровли используются листы толщиной не более миллиметра. Такая же толщина у водостоков, но если дело касается перил для лестницы или другого ограждения, то здесь толщина может достигать 3 мм.

Примечание. Если металл оказался уже, чем это требуется для изготовления чего-либо, то его всегда можно зафальцевать на этом же станке. Не следует путать фальцовку с вальцовкой, так как для второго варианта необходимы специальные прокатные валики, которых нет у листогибов.

Листогибочный станок, чертёж

Листогиб своими руками — чертежи и описание как сделать:

- Роликовый нож. Его лучше всего делать из легированной стали, а при необходимости заменять новым.

- Задний стол. Служит для размещения заготовки. На его опорах держится резак и сгибатель.

- Деревянная подставка. Служит для предотвращения скольжения заготовки. Высота подставки регулируется.

- Передние упоры. Позволяют устанавливать ширину разреза.

- Упор углового сгиба и измерительная пластина. Позволяет варьировать угол и изгиб получится произвольным, то есть таким, какой потребуется в конкретном случае.

Пожалуй, самым сложным моментом при составлении плана можно назвать выбор требуемого диапазона углов при изгибании металлов. Но, как бы там мни было, при подобных конструкциях максимальный изгиб (зависит от поворотной балки) может достигать только 135⁰, но при необходимости можно произвести догибание до 180⁰. Та или иная толщина листа определяется мощностью прижимной рамы – чем мощнее рама, тем толще металл можно гнуть.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Установка зажимных болтов с пружинами

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком. Прижимной механизм в процессе его откручивания от станины должен отжиматься. Для этого на болты, при помощи которых он фиксируется, можно надеть пружины или резиновые амортизаторы.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ. Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Самодельный гибочный станок в работе

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации. Именно поэтому профессиональные жестянщики не очень любят работать на устройствах подобного типа.

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 120 0 . Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 90 0 , но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично