Производство самодельных топливных брикетов в домашних условиях

Содержание:

- Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

- Сбыт продукции

- Рекомендации по выбору топливных брикетов

- Производство

- Какие бывают топливные брикеты

- Подбор персонала

- Классификация топливных брикетов

- Топливные брикеты из лузги подсолнечника для отопления. Плюсы и минусы

- Высокие издержки

- Пресс для изготовления топливных брикетов своими руками

- Как правильно топить брикетами

Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.

Сбыт продукции

Топливные брикеты пользуются большим спросом в странах Европы, поэтому желательно найти пути сбыта через экспорт в еврозону. Особенно популярно такое топливо в Германии, Австрии, Дании. Кроме того, с учетом роста стоимости счетов за отопление, нужно налаживать продажи на российском внутреннем рынке, реализуя не только оптом, но и в розницу.

Для привлечения потенциальных отечественных покупателей следует организовать качественную рекламную кампанию с использованием разнообразных инструментов, включая:

- установку наружных носителей – баннеров, указателей, растяжек вдоль оживленных трасс;

- распространение листовок, флаеров, визиток;

- разработку собственного сайта с указанием преимуществ продукции, цен и условий доставки.

Хорошо работает наличие системы скидок для оптовых покупателей, а также регулярное проведение акций и распродаж.

Рекомендации по выбору топливных брикетов

Чтобы топливные изделия хорошо горели, при выборе следует придерживаться следующих принципов:

Лучше всего использовать брикеты из опилок. Масло, входящее в состав топливного сырья из шелухи семечки, способствует загрязнению отопительных приборов.

Из-за смолы в составе хвойных брикетов загрязняются дымоходы.

Покупая топливо, предварительно следует ознакомиться с документами, содержащими характеристики изделия.

Рекомендуется выбирать евродрова с максимальной плотностью. От этого зависит длительность и равномерность горения.

Если необходимо большое количество топлива, для начала лучше приобрести в разных местах по 10-20 кг сырья для образца. Плохое качество брикета можно определить по внешнему виду, например, если он крошится. Образцы следует сжечь по отдельности, проверив длительность и эффективность горения

Стоит обратить внимание на оставшиеся угли, которые могут распадаться или держать форму. Подобные эксперименты помогут выбрать качественное топливо.

Производство

Технология производства брикетов из опилок разделяется на 2 вида ‒ холодного и горячего прессования.

Холодное производство

Холодное прессование больше относится к частному производству и характеризуется малой производительностью, а также более низкой плотностью изделий. Зато такая технология изготовления топливных брикетов из опилок менее затратная и позволяет организовать производство для собственных нужд непосредственно на малом деревообрабатывающем предприятии.

Стружка не нуждается в дополнительном измельчении и просушке. Напротив, перед прессованием ее увлажняют до 40%, а в качестве связующего добавляют 2-3% крахмала. Прессование производится на ручном гидравлическом оборудовании, которое напоминает домкрат. Подготовленная стружка засыпается в цилиндр и сжимается поршнем. Затем брикет просушивается.

Горячее производство

Эта технология является промышленным способом и требует серьезного подхода. Для изготовления брикетов из опилок применяется целый ряд оборудования, включающий дробилки, сушки, измельчители и конвейерные ударные прессователи.

Подготовка сырья

Древесные отходы в составе с другими предусмотренными добавками загружаются в дробильные агрегаты, где дробятся до фракции не более 25 мм. Этот процесс предусмотрен для крупных древесных отходов, если же в качестве сырья применяется стружка, его можно пропустить.

Далее дробленая древесина попадает в барабанные сушилки, где высушивается горячим воздухом до состояния влажности 4%. Технологи отмечают, что этот процесс ‒ один из важных, поэтому влажность должна точно соответствовать параметрам.

После просушки сырье загружается в измельчитель, где доводится до консистенции древесной муки. В таком виде древесина готова к прессованию.

Прессование

Непрерывный процесс прессования производится на специальном оборудовании, выполняющем 20 ударов поршня в секунду. Сила сжатия, в зависимости от вида оборудования, варьирует от 300 до 1400 кгс/см².

При таком сильном сжатии материал нагревается до 200°C. При нагреве древесина выделяет смолы, которые служат естественным связующим, поэтому введение сторонних вяжущих не требуется. Сжатая древесная мука проходит через фильеру, которая формирует брикет.

Нарезка

Из прессовального агрегата брикет выходит сплошным и сразу нарезается. При нарезке автоматически брикеты отделяются и по транспортерной ленте отправляются на остывание и упаковку.

Какие бывают топливные брикеты

Брикеты отличаются между собой формой и материалом изготовления.

Отличия по форме

Есть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие только в максимальной плотности, которой можно достичь в каждой из форм. По химическому составу или массовой теплотворности никаких отличий между евродровами нет.

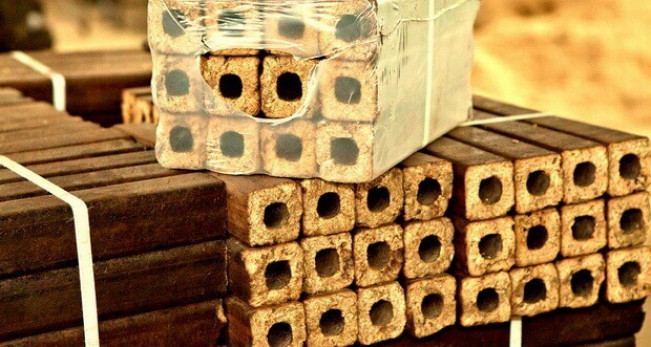

Топливные брикеты pini-kay

Самая высокая плотность от 1,08 до 1,40г/см3. Форма сечения — квадрат или шестигранник. По центру присутствует сквозное отверстие, которое обеспечивает лучшее движение воздуха и горение брикета.

Топливные брикеты RUF

Топливные брикеты из опилок руф, в форме кирпича. Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см3.

Брикеты Nestro

У топливных брикетов нестро форма цилиндра и средняя плотность 1 — 1,15 г/см3.

Торфянные брикеты

У топливных брикетов из торфа особая форма, не похожая на остальные. А из-за высокой зольности и наличия прочих вредных примесей в составе, их не рекомендуют использовать в домашних условиях. Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Топливный брикет из торфа

Отличия по материалу

Евродрова изготавливают из древесных опилок, шелухи семечки, риса и гречки, соломы, тырсы, торфа и других материалов. Материал влияет на калорийность топливного брикета, зольность, количество выделяемой сажи, качество и полноту сгорания.

Ниже в таблице сравнение характеристик брикетов из разных материалов – шелухи семечки, рисы, соломы, тырсы и древесных опилок. Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Все данные взяты из реальных протоколов испытаний топливных брикетов.

Калорийность, влажность, зольность и плотность топливных брикетов из разных материалов изготовления.

Комментарии к таблице

Семечка. Самая высокая теплотворность у брикетов из шелухи семечки – 5151ккал/кг. Это связано с их низкой зольностью (2,9-3,6%) и наличием в составе брикета масла, которое горит и представляет энергетическую ценность. С другой стороны, за счет масла такие брикеты интенсивнее загрязняют дымоход сажей, и его приходится чистить чаще.

Дерево. На втором месте по калорийности древесные брикеты из опилок – 5043ккал/кг при 4% влажности и 4341ккал/кг при 10,3% влажности. Зольность древесных брикетов, такая же, как и у целого дерева – 0,5-2,5%.

Солома. Брикеты из соломы не сильно уступают шелухе семечки или опилкам и имеют хороший потенциал использования. У них чуть меньшая калорийность – 4740ккал/кг и 4097ккал/кг, и относительно высокая зольность – 4,8-7,3%.

Тырса. Тырса это многолетнее травяное растение. Такие брикеты имеют достаточно низкую зольность – 0,7% и хорошую теплоотдачу 4400ккал/кг.

Рис. У брикетов из шелухи риса самая высокая зольность — 20% и слабая теплотворность – 3458ккал/кг. Это даже меньше чем у древесины, при 20% влажности.

Подбор персонала

К данному процессу следует относиться серьезно. Необходимо произвести набор трудового персонала для нормальной работы предприятия. Численность рассчитывается в зависимости от производственных объемов, а также в соответствии с нормами функционирования оборудования и количеством рабочих смен.

Определение штатного персонала для выполнения работ производится при учитывании рабочего времени 365 дней в году в 3 восьмичасовых смены. Так, осуществляется поиск генерального директора, главного бухгалтера, начальника смены (наладчика оборудования), оператора производства, основных рабочих, вспомогательного персонала, водителей.

Классификация топливных брикетов

Евродрова имеют две классификации: сырьевую и по форме выпуска. В статье рассмотрим обе.

По типу сырья выделяют следующие брикеты:

- древесные;

- из отходов от сельского хозяйства;

- угольные;

- торфяные.

Блоки из древесных опилок также классифицируются на несколько видов:

- Березовые – наиболее популярные. Обладают теплотворностью до 4600 килокалорий на кг.

- Осиновые также имеют высокие показатели теплотворности, до 5000 килокалорий на один кг. Дают минимальный остаток золы.

- Хвойные. Кора выделяет высокий уровень смолы, которая при сгорании оседает копотью на топке. Остаток золы у хвойных блоков — максимальный.

- Хвойно-березовые.

- Хвойно-осиновые.

- Липовые. Обладают высокой теплопроводностью и оставляют минимум золы.

- Топливные брикеты из остатков от с/х состоят из шелухи подсолнечника, соломы. Стоят дешево, а КПП довольно высок. Единственный минус – выход золы больше, чем у деревянных брикетов.

- Угольные блоки обладают большей теплопроводностью. Омрачают картину высокие показатели зольности.

- Торфяные брикеты по теплоотдаче похожи на хвойные блоки, но имеют повышенную влажность, которая приводит к избытку конденсата.

По форме выпуска твердое топливо бывает нескольких видов:

- шестигранное;

- четырехгранное;

- цилиндрическое;

- таблетки.

Деревянные брикеты могу выпускаться во всех вышеперечисленных формах.

Агробрикеты обычно имеют цилиндрическую форму, а торфяные и угольные брикеты выпускаются в таблетированной форме.

Особенности производства

Экодрова производятся методом прессования. Сырье давят под большим давлением, составляющим 300-1100 бар; при этом из них выжимается вся влага, брикетам придается их форма. Дальше происходит процесс сушки. В результате получается прочный продукт.

Преимущества использования

Топливные брикеты имеют следующие преимущества:

- Экологически чистые. При сгорании не выделяются вредные вещества.

- Температура горения в два раза выше по сравнению с дровами.Это объясняется низкой влажностью и высокой плотностью блоков.

- При транспортировке, хранении занимают мало места.

- Процесс сгорания занимает 4-5 часов (у дров 2-3 часа).

- При сгорании экодрова дают равномерное пламя без характерных потрескиваний.

- Температура в печи во время сгорания брикетов не меняется.

- Изготавливаются из отходов.

- При сгорании выделяют минимум сажи, золы.

- Не нужно чистить дымоход.

- Большой период хранения: 1-5 лет.

- Экономия средств на обогрев помещения за счет высокой теплоотдачи.

- Покупаются в килограммах, а не в кубометрах.

Топливные брикеты — идеальный вариант для использования в котлах с автоматической подачей топлива.

Топливные брикеты из лузги подсолнечника для отопления. Плюсы и минусы

Топить печи и твердотопливные котлы можно не только углем или дровами. Все более популярными становятся топливные брикеты из отходов сельхозпроизводства.

Для их изготовления используется лузга (шелуха) подсолнечника, гречихи, риса, перерабатывается солома, скорлупа орехов и т.п.

Особенности современной технологии таковы, что чаще всего формование топливного брикета происходит только за счет давления без дополнительных связующих элементов.

При прессовании из сырья выделяется одна из составляющих — лигнин, который и обеспечивает прочность брикету.

Топливные брикеты из лузги. Горят долго и выделяют много тепла

При всем разнообразии исходного сырья более популярны брикеты из лузги подсолнечника. Это связано с большим количеством тепла, которое выделяет такое топливо при сгорании.

Достоинства и недостатки брикетов из лузги

Кроме большого количества тепла привлекает в брикетах их плотность. Чем же это так хорошо? Во-первых, вы экономите на доставке (плату берут обычно за объем).

Во-вторых, чем более компактное топливо, тем легче его хранить.

В-третьих, если сравнивать с дровами, то при закладке одинакового количества дров и брикетов (вряд ли вы меряете дрова килограммами, ведь закладывают котел по объему, да и продают дрова кубометрами) получаете от брикетов больше тепла, чем даже от самых хороших дров. По данным ВНИИ ТП теплом от сжигания 1кг брикетов из шелухи подсолнечника в течение 1 часа можно обогреть площадь 50м2.

В таблице ниже вы увидите, сколько тепла выделяет топливо. Нужно сказать, что топливные брикеты далеко не на последнем месте, но из шелухи – практически вне конкуренции.

| Топливо | Удельная теплотворная способность, МДж | Удельная теплотворная способность, кВт/ч |

| Сосновые дрова | 8,9 | 2,47 |

| Дубовые дрова | 13 | 3,61 |

| Березовые дрова | 11,7 | 3,25 |

| Брикет из лузги подсолнечника | 18,09 | 5,0 |

| Брикет из соломы | 14,51 | 4,0 |

| Брикет из древесной стружки | 17,17 | 4,7 |

| Уголь каменный (W=10%) | 27,00 | 7,5 |

| Уголь бурый (W=30…40%) | 12,98 | 3,6 |

Удобно брикеты подкладывать в топку: поверхность у них гладкая, заноз, в отличие от дров, себе не загонишь, руки, как при работе с углем, не испачкаешь. Есть еще одно преимущество: не нужно усовершенствовать или переделывать котел. Топили дровами? Просто покупаете брикеты и используете вместо дров.

Еще один плюс брикетов из лузги подсолнечника длительность горения: горят они минут сто-сто тридцать, а тлеют и вовсе шесть, а то и восемь часов.

Немалый плюс — малая зольность: после сжигания килограмма этого брикета остается пепла со спичечный коробок или чуть больше (зависит от качества, но у нормальных брикетов зольность находится в пределах 4-7%), отсюда и большое количество тепла, которое выделяет единица топлива: перегорает оно полностью. Зола, образовавшаяся после сгорания, – отличное удобрение и ее можно выносить на грядки.

Цилиндрические брикеты из лузги подсолнечника. Они хуже переносят перевозку, но горят хорошо

Теперь о недостатках. Недостаток, по сути, один: любые брикеты (и из лузги тоже) боятся влаги и при намокании могут рассыпаться. Потому требовательны к месту хранения: должны укрываться под крышей, в сухом помещении.

Часто как недостаток называют высокую цену. Если смотреть на стоимость килограмма, то цена действительно немалая. Но если посчитать стоимость одного киловатта энергии, картина получается другая.

Хотите убедиться? Узнайте цену килограмма дров, угля, брикетов и т.п. Эту величину поделите на количество киловатт/часов из таблицы. Получите стоимость киловатта тепла по каждому виду топлива.

Можно встретить мнение, что топливные брикеты лузги подсолнечника засоряют дымоход так как содержат много масел.

Если он сконструирован неправильно или неисправен, возможно.

При наличии нормальной тяги котел работает ничуть не хуже, чем с дровами и чистить дымоход нужно не чаще.

Высокие издержки

Из недостатков шнекового способа прессования следует отметить высокие эксплуатационные издержки и низкое операционное время загрузки оборудования.

Причин этому несколько:

- необходимость остановок для замены шнека;

- необходимость ручного контроля нескольких параметров — зазора между фильерой и шнеком, температуры нагрева фильеры, влажности;

- невозможность автоматизации;

Работа шнекового пресса сопровожлается постоянными остановками для настройки зазоров, прочисток, замен шнека и др.

Для выполнения перечисленных работ необходим квалифицированный персонал, высоко влияние человеческого фактора.

Реальный достижимый коэффициент загрузки такого оборудования значительно ниже, чем у других прессов. На реальных производствах загрузка пресса «Пини-кей» обычно составляет 0,5, или даже 0,3 от номинальной производительности. Это означает, что хотя пресс «Пини-кей» от некоторых производителей и может демонстрировать на хорошем сырье показатели, превышающие номинальные, но месячные или годовые показатели будут значительно меньше.

Улучшить ситуацию можно организационными методами, но это сложно и эксплуатационные издержки все равно будут высокими. Для обслуживания пресса: регулировки зазоров, замен шнеков и пр., вам понадобится команда квалифицированных специалистов. Влияние человеческого фактора при эксплуатации этого оборудования чрезвычайно высоко.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Как правильно топить брикетами

Банную печь

Евробрикеты являются универсальным средством, подходящим для растопки стальной печки в бане. Здесь имеет значение не только количество выделяемого тепла, но и длительность горения топлива.

После розжига прессованное средство тлеет приблизительно 2 часа. Обычные дрова сгорают намного быстрее. Евробрикеты обладают высоким показателем плотности и незначительной влажностью, что объясняет их длительное сгорание.

Исходя из наблюдений, полное заполнение топки нежелательно. Это поможет избежать быстрого достижения максимальной теплоотдачи.

Поскольку плотность топливных брикетов высокая, происходит практически полное сгорание средства, а оставшуюся золу можно применять как удобрение.

При использовании евробрикетов выделение дыма минимально, благодаря чему приходится реже чистить отопительные приборы. Считается, что топливные бруски из липы содержат меньшее количество смол, поэтому дымоходы почти не загрязняются.

Евродровами можно растапливать баню по-черному. Поскольку топливо экологически чистое, а дыма почти нет, прогретый воздух не оказывает вредного воздействия на организм человека.