Технология анодирования алюминия и преимущества процедуры

Содержание:

- Материалы для анодирования

- Чугун.

- Износостойкость поверхности деталей после анодирования

- Холодная технология

- Теплостойкость

- Анодирование в сернокислом электролите

- Общие сведения о технологии анодирования

- Процесс анодирования алюминия

- Достоинства и недостатки гальваники. Сравнение с горячим методом.

- Снятие анодных покрытий

- Способы выполнения процедуры

- Цинк-алюминий-медные сплавы (ЦАМ).

- Теории образования пленок оксида алюминия при анодировании.

- Хромирование авто

- Подготовительный процесс

Материалы для анодирования

Сегодня для анодирования используются различные металлические материалы.В настоящее время выделяются такие виды анодирования в зависимости от используемых материалов, как:

Анодирование алюминия

Данный процесс сегодня встречается чаще всего. Он заключается в покрытии оксидной пленкой алюминиевого материала. Алюминий в процессе опускается в кислую среду, и к нему проводится положительный плюс источника тока. В результате на материале появляется тонкая оксидная пленка.

Анодирование титана

Всем известно, что титан относится к категории металлов, которые нашли широкое применение в промышленности, но они обладают низким уровнем износостойкости. Для придания ему прочности и устойчивости к разным условиям окружающей среды применяется процедура анодирования. При этом вся анодная обработка металла осуществляется в кислой среде при температуре от 40 до 50 градусов Цельсия.

Анодирование стали

Анодирование стали является сложным процессом. Для этого используется либо щелочная среда, либо кислая. В результате образуется оксидная пленка, которая придает высокий уровень прочности.

Анодирование меди

Медь является достаточно гибким видом металла. Для придания ей прочности используются различные методы. Одним из них является анодирование. Благодаря помещению медного материала в кислую среду, на поверхности образуется плотная пленка оксида, которая придает материалу большое количество полезных характеристик.

Таблица. Таблица совместимости металлов и сплавов

| Материал | Алюминий | Бронза | Дюраль | Латунь | Медь | Никель | Олово | Оловянно-свинцовый сплав (припой ПОС) | Сталь нелегиро-ванная (углеро-дистая) / чугун | Хром | Цинк |

| Алюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Бронза | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Дюралюминий | Совм | Не совм | Совм | Не совм | Не совм | Не совм | Не совм | Не совм | Совм | Не совм | Совм |

| Латунь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Медь | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Не совм | Совм | Не совм |

| Никель | Не совм | Совм | Не совм | Совм | Совм | Совм | Пайка | Пайка | Совм | нет данных | Совм |

| Олово | Не совм | Пайка | Не совм | Пайка | Пайка | II | Совм | Совм | Совм | нет данных | Совм |

| Оловянно-свинцовый сплав (припой ПОС) | Не совм | Пайка | Не совм | Пайка | Пайка | Пайка | Совм | Совм | Совм | нет данных | Совм |

| Сталь нелегированная (углеродистая)/ чугун | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

| Хром | Не совм | Совм | Не совм | Совм | Совм | нет данных | нет данных | нет данных | Совм | Совм | Совм |

| Цинк | Совм | Не совм | Совм | Не совм | Не совм | Совм | Совм | Совм | Совм | Совм | Совм |

Чугун.

Чугун — сплав железа с большим количеством углерода (не менее 2,14%). Углерод придаёт твёрдость, но снижает пластичность. В зависимости от формы графита и количества цементита, различают белые, серые, ковкие и высокопрочные сорта чугуна. Как правило, из чугуна производят изделия методом литья. Трудность в покрытии чугуна заключается в наличии литейной корки, при повреждении которой качественное покрытие получить не удается. Кроме этого, за счет высокой науглероженности чугуна, при травлении на его поверхности выступает много карбидов железа в виде порошка, усложняющих получение прочно сцепленного покрытия. Оцинковка чугуна из щелочных растворов затруднена преимущественным выделением водорода, а не цинка.

Износостойкость поверхности деталей после анодирования

Для оценки износостойкости покрытий используется понятие удельного сопротивления к истиранию, которое характеризуется соотношением износостойкости покрытия к его толщине. Износостойкость напрямую зависит от твердости покрытия и его толщины. Наружный слой покрытия имеет меньшую твердость и износостойкость, что характерно не только для анодных покрытий. При использовании растворяющих электролитов (сернокислого электролита) удельное сопротивление анодной пленки к истиранию увеличивается при повышении напряжения в процессе анодирования. Твердые анодные покрытия имеют в 2-3 раза более высокое удельное сопротивление к истиранию по сравнению с обычными пленками. Существуют различные методы определения износостойкости покрытий, например, регламентирован метод испытания износостойкости поверхности металла при воздействии воздушной струи с абразивом в контролируемом режиме.

Влияние режима анодирования на износостойкость анодных покрытий.

|

Режим анодирования |

Средняя износостойкость, г. |

Толщина покрытия, мкм |

Удельное сопротивление к истиранию, г/мкм |

|

Хромовая кислота |

166 |

5 |

33 |

|

Серная кислота (3,3 н.); 20 мин; 21С; 1,5 а/дм2 |

388 |

10 |

39 |

|

Серная кислота (7,5 н.); 20 мин; 21С; 1,5 а/дм2 |

200 |

10 |

20 |

|

Серная кислота (3,3 н.); 20 мин; 15,5С; 1,5 а/дм2 |

563 |

10 |

56 |

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Теплостойкость

Теплостойкость анодных покрытий характеризуется температурой плавления оксида алюминия, которая составляет 2050С, что значительно превосходит температуру плавления чистого алюминия или его сплавов. При повышении температуры оксидные пленки не отслаиваются, но при повышении температуры до 100С возможно растрескивание покрытия, что связано с тем, что коэффициент теплового расширения оксидной пленки около 20% от коэффициента расширения основного металла. Растрескивание оксидной пленки оказывает негативное влияние на коррозионно-защитные свойства покрытий и в некоторой степени ухудшает декоративные качества. Растрескивание покрытий, полученных при использовании хромового электролита значительно ниже, чем покрытий, полученных в серной кислоте. При повышении температуры до 400С начинается процесс дегидратации уплотненных покрытий.

Такие характеристики как тепловое излучение и отражательная способность также находятся в прямой зависимости от характеристик оксидного слоя. Способность излучать тепло для чистого алюминия незначительная, возрастает по мере увеличения толщины оксидного слоя, и при 400С алюминий с толстым оксидным слоем способен излучать тепло с интенсивностью более 70% от излучения абсолютно черного тела, а при рабочей температуре водных и паровых реакторов данная характеристика приближается к 100%. Для увеличения способности алюминиевого изделия отражать тепло толщина оксидной пленки должна быть минимальной и в тоже время в достаточной степени обеспечивать защиту поверхности детали от потускнения. При толщине 0,85 мкм оксидная пленка практически не задерживает ИК излучение и полированная поверхность основного металла отражает до 95% излучения. Очевидно, что отражательная способность в значительной степени зависит от чистоты поверхности материала до анодирования – полированная поверхность с высоким классом чистоты будет отражать тепло эффективнее.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18С до 25С. В большинстве случаев принимается температура в 20С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм2. Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Процесс анодирования алюминия

Насыщенные растворы готовят отдельно друг от друга следующим образом: в теплой воде растворяют соду и соль при интенсивном перемешивании, после насыщения растворов (соль и сода перестают растворяться и выпадают в виде осадка) им дают отстоятся в течение 10-15 минут и отфильтровывают в гальваническую емкость. Соотношение компонентов: на 9 частей раствора соды 1 часть раствора соли.

Качество оксидной пленки во многом зависит от степени правильно выполненной подготовки детали к нанесению покрытия (см. «Подготовка изделий к нанесению гальванических покрытий»). Деталь очищают от загрязнений, обрабатывают поверхность мелкой шкуркой и обезжиривают. В качестве раствора для обезжиривания подойдет ацетон.

В качестве гальванической ванны в данном случае лучше использовать емкость достаточного объема из алюминия. К емкости подключаем отрицательную клемму источника тока – она будет выполнять роль катода. Анодом является сама обрабатываемая деталь (положительная клемма источника тока). Если нет подходящей алюминиевой емкости можно использовать стеклянную емкость. В этом случае потребуются алюминиевые пластины или полосы, которые должны располагаться по периметру емкости, желательно дно емкости также покрыть алюминием. Погруженная в гальваническую ванну деталь не должна соприкасаться с катодами, необходимо выдержать расстояние не менее 15 мм.

В качестве источника постоянного тока можно использовать обычный выпрямитель или аккумулятор. Для регулировки силы тока подключаем резистор.

Далее необходимо рассчитать площадь поверхности обрабатываемых деталей (см. «Расчет площади поверхности сложных деталей», «Пример расчета площади поверхности сложной детали»). Ток анодирования задаем в пределах 10-20 мА на квадратный сантиметр площади поверхности детали.

Процесс анодирования продолжается полтора часа. Поверхность алюминиевой детали покрывается ровной серо-голубой пленкой. По окончании процесса извлекаем деталь из емкости, промываем под струей воды, затем очищаем поверхность детали раствором марганцовки с помощью ватного тампона, снова промываем и сушим.

Достоинства и недостатки гальваники. Сравнение с горячим методом.

Как мы уже знаем, металл на поверхность можно наносить разными способами. Например, самый распространенный — горячий метод. Это когда изделие погружают в огромный бассейн расплавленного металла. Сравним его с гальваникой.

Достоинства гальваники:

1)Можно максимально точно задавать толщину покрытия (точность до 1 мкм). В то время как у горячего метода толщина 200-400 мкм

Это особенно важно для высокоточных изделий. Будет неприятно, если из-за толстого покрытия Ваше изделие не пройдет в сборку по допускам

2)Множество покрытий. Гальванически можно нанести более 40 различных металлов, горячим методом не более 10.

3)Настройка процесса. В гальванике можно корректировать расвтор для получения покрытия с разными свойствами (например, блестящее или матовое хромирование).

4)Равномерность покрытия. Часто в изделиях с большим количеством внутренних полостей горячим методом невозможно достичь равномерную прокрываемость полостей, иногда полости остаются без покрытия вообще. В гальванике все равномерно.

Недостатки гальваники:

1)Низкая производительность. Относительно горячего метода, которым можно покрывать сотни тонн изделий в сутки. Гальванику дольше настраивают.

2)Высокая цена. Исходя из низкой производительности. Гальваника всегда дороже горячего метода, просто потому что требования к покрытию выше.

3)Требования к техническому заданию. Если Вы хотите качественное нанесение покрытия – максимально подробно опишите требования. Если не знать, что ты хочешь – получишь точно не то.

4)Редко подходит для особо-крупных изделий. Если у изделия большая площадь – на покрытие потребуется огромное количество тока. Мало предприятий в России имеют такие производственные мощности.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-100С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

|

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Цинк-алюминий-медные сплавы (ЦАМ).

ЦАМ — сплав цинка с алюминием и медью. Данный материал легко и с высокой точностью льется. Особенностью покрытия данного материала является наличие на его поверхности литейной корочки и скрытых микропор. Ввиду этого, возникает большая опасность появления «пузырей» на покрытии. Кроме того, цинковый сплав прекрасно поглощает водород, образующийся при выполнении гальванических операций. Водород сорбируется при нанесении покрытия и частично десорбируется при хранении. При этом он также может способствовать образованию «пузырей». Для получения качественного покрытия, прочно сцепленного с поверхностью ЦАМ, необходимо применение специализированных технологий.

Теории образования пленок оксида алюминия при анодировании.

Существуют две теории образования и роста анодно-оксидных покрытий: структурно-геометрическая и коллоидно-электрохимическая.

3.1 Структурно-геометрическая теория (ячейки Келлера).

С позиции этой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к «плюсу») сначала формируется компактная оксидная пленка (барьерный слой толщиной 1-1,1 нм/В), имеющая гексоганальную ячеистую структуру, причем растущее покрытие будет повторять ее.

Наружная часть ячеек в агрессивных электролитах, растворяющих оксид, начинает разрушаться в дефектных местах и превращаться в пористое покрытие. Разрушение барьерного слоя, приводящее к образованию поры, протекает, по мнению одних исследователей, в центре ячейки, по мнению других – в местах стыка ячеек.

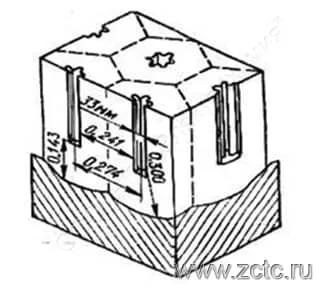

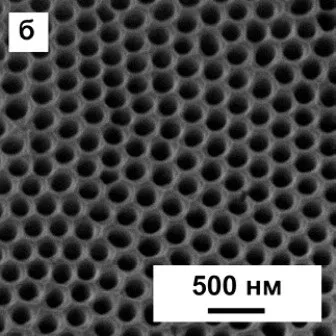

Таким образом, под влиянием локальных воздействий ионов электролита в барьерном слое зарождаются поры, число которых обратно пропорционально напряжению. Диаметр пор и их число зависят от природы электролита и режима процесса. В поре толщина барьерного слоя уменьшается, и, как следствие, увеличивается напряженность электрического поля, при этом возрастает плотность ионного тока вместе со скоростью оксидирования. Но, поскольку растет и температура в поровом канале, способствующая вытравливанию поры, наступает динамическое равновесие, и толщина барьерного слоя остается практически неизменной. Размер ячеек увеличивается с ростом формирующего напряжения. Пример ячейки Келлера приведен на рисунке 9. Форма поры у разных авторов разнится — от круглой до «звездочки».

Рисунок 9 — Ячейка Келлера.

Рост анодно-оксидного слоя происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. В дальнейшем под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

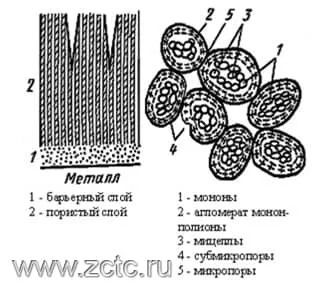

3.2 Коллоидно-электрохимическая теория Богоявленского.

Наличие в составе оксидного слоя анионов электролита заставило ученых связать рост и особенности его строения с коллоидной структурой.

С позиции теории Богоявленского (рисунок 10) образование анодно-оксидных пленок начинается с возникновения мононов — мельчайших частиц оксида с адсорбированными анионами электролита. Зарождение мононов происходит в результате встречи потоков ионов. Мононы — зародыши будущих мицелл.

С увеличением числа мононов они превращаются в полиионы — волокнистые палочкообразные мицеллы коллоидной степени дисперсности, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита, теряя частично при этом свою гидратную оболочку.

Адсорбция анионов и воды, осуществляемая по межмицеллярным порам, обуславливает отрицательный заряд монон и мицелл, заставляя их плотно прижиматься к аноду и сращиваться с металлом, препятствуя слиянию мицелл в беспористый слой. Поры при таком рассмотрении представляют собой естественное межмицеллярное пространство.

Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Рисунок 10 — Иллюстрация теории Богоявленского.

Интересно отметить, что размеры ячеек Келлера близки размерам мицелл геля Al(OH)3. Толкование механизма роста анодной пленки с позиций коллоидной химии позволяет объяснить внедрение в ее структуру анионов и катионов электролита и отдельных составляющих оксидируемого сплава. При этом сопряжение процессов образования оксида и его растворения в электролите также учитывается коллоидной теорией.

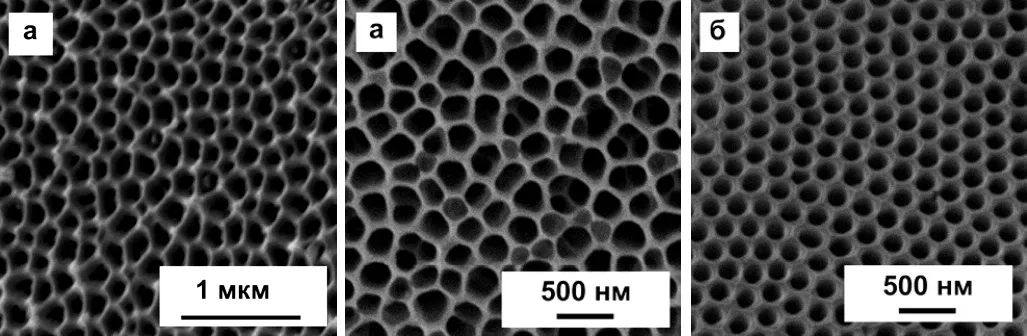

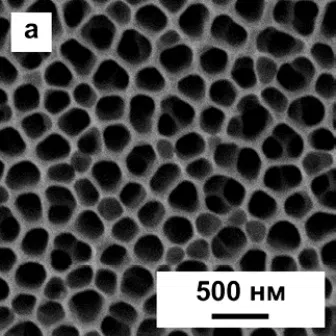

3.3 Современные исследования структуры покрытия.

Теперь следует заметить, что структура анодированного алюминия, на самом деле, может быть весьма далека от идеальной, описанной в теории. В частности теория говорит о правильных гексагональных ячейках, в центре которых находится одна пора. На самом деле, получить такую структуру можно только специальными методами, например, многостадийным анодированием в определенных режима. Примеры таких «правильных» покрытий приведены на рисунке 11. Более глубокое описание наноструктурированного аноднооксидного покрытия выходит за рамки этой статьи.

Рисунок 11 — Примеры идеальных и близких к идеалу ячеек пористого слоя в аноднооксидном покрытии на алюминии.

Чаще же можно наблюдать более «грязные» варианты. Примеры их были показаны в начале статьи.

Кроме этого, теории не предполагают возможности ветвления пор, что наблюдается в действительности.

Хромирование авто

Прежде, чем продолжить, нужно уяснить, в автотюнинге термин «хромирование» упоминается как окрашивание краской. Блестящей краской на основе серебра, выглядит она как хром, но ничего общего с настоящим металлическим хромом не имеет.

Дело в том, что настоящий хром обладает огромным количеством полезных свойств, не присущих краске. А для людей, занимающихся реставрацией авто важную роль играет цена покрытия. Нанести краску более чем в 10 раз дешевле, чем металлический хром. Вот её и наносят. Ни о какой износо- и термостойкости здесь речи быть не может.

Если вам тюнинговое ателье предлагает вам хромирование отражателей или дисков, уточните, как они наносят покрытие. Скорей всего, это будет распыление из баллончика или шланга. Выглядит правда круто, но имейте в виду, это просто краска. Любой другой метод (вакуумное, гальваническое, диффузионное) – это уже другое дело, здесь пахнет качеством!

Вот статьи про реставрацию авто хромом:

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.